للأعلان

للأعلان .avif)

مدير الجودة والبحوث والتطوير شركة القاهرة لاستخلاص وتكرير الزيوت

هل تساءلت يوماً عن حاجة بعض الصناعات الغذائية مثل صناعة الكيك والمخبوزات لدهون صلبة كالشورتننج (المقصرات) والمارجرين، ولا يمكن استخدام دهون سائلة كالزيت؟ هذا ما سنحاول الإجابة عنه في السطور القادمة.

• إن خاصية الليونة والمرونة ضرورية في العديد من المنتجات الدهنية ومنها الزبد والمارجرين والشورتننج (المقصرات) ، والتى تمنحها خصائص فيزيائية فريدة، حيث أن هذه المواد تكون صلبة في درجة حرارة الغرفة ولكن عند تعرضها لقوة كافية لأحداث تشوه مستديم لهذا التصلب فإنها تكتسب خواص السائل اللزج ومثل هذه المواد الصلبة التي تكتسب هذه الخاصية الفيزيائية تسمى plastic solidsوبهذا يكون التعريف العلمى الدقيق للمقصرات بأنها مواد صلبة تمتلك خاصية الليونة والمرونة، تم تحضيرها بعناية باستخدام التبريد والتليين ومزج أصناف مختلفة من الدهون والزيوت النباتية بطريقة صحيحة.

• عند خلط الدهون اللينة في صورة عجين فإنها تستطيع أن تنبسط على شكل شرائح أو رقائق، بينما تحت نفس الظروف نجد أن الزيوت السائلة تستطيع فقط الانتشار على شكل قطرات أو كريات. ومن الطبيعي أن تستطيع شرائح الدهن تزييت (lubricate) مساحة أكبر على الأسطح وهي على صورة عجين عن القطرات المستديرة للزيت، ولهذا فإن لها تأثير مدهن أكثر (shortening effect).وفي عملية خلط العجائن نجد أن الدهون اللينة - بخلاف الدهون السائلة أو المنتجات الأخرى - تحتوي أو تحبس كميات كبيرة من الهواء. وعند تصنيع منتجات الكيك أو المنتجات الأخرى التي تحوي الكثير من السكر فإن التأثير المخمر لهذا الهواء ضروري للغاية.

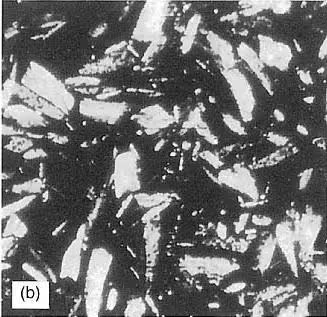

• إن المظهر العابر للمقصرات يكون ليناً ولكنه يبدو تحت الميكروسكوب على أنه يتكون من كتلة من البلورات الصغيرة جداً التي تحبس داخلها كمية كبيرة جداً من الزيت. هذه البلورات غير متصلة ببعضها فلا تكون بناءً مستمراً، ولكن كل جزء منها (particle) منفصل وغير مترابط، وتستطيع تحت إجهادات القص أن تتحرك مستقلة عن البلورات الأخرى. وبذلك يكون للدهن تركيب بنائي متميز من الصلابة والليونة.

• هناك ثلاثة شروط رئيسية لابد من توافرها لكي تكتسب المقصرات المرونة والليونة، وهي:

1. لابد أن يتكون الدهن من طورين، أحدهما الطور الصلب والآخر يكون الطور السائل.

2. الطور الصلب لابد أن تكون جزيئاته دقيقة بشكل كافٍ وموزعة ومنتشرة، مما يمكن مصفوفة الجزء السائل والجزء الصلب من التماسك بفاعلية بواسطة قوى الشد الداخلية.

3. الخلط الصحيح لنسب الزيوت لتحقيق التوازن المطلوب بين الطور الصلب والطور السائل، فإن زيادة أي منهما تؤثر بالسلب على الناتج.

• على سبيل المثال، فإن نقص نسبة الطور الصلب تؤدي إلى فصل الزيت السائل، وعلى النقيض فإن زيادة نسبة الطور الصلب تؤدي إلى صلابة أو هشاشة المنتج بدلاً من القوام اللزج المطلوب.

• من العوامل الهامة والمؤثرة أيضاً حجم البلورة المتكونة، بل ويمكن اعتبارها عاملاً حرجاً لابد من أخذه في الاعتبار، حيث توجد الدهون كمصفوفة سائلة صلبة ثلاثية الأبعاد يجب احتواء الزيت السائل فيها.

• عند تبريد الدهون المصهورة ببطء، فإنها تكون بلورات كبيرة الحجم يكون معدل نموها بطيئاً، وعندما تكون مساحة السطح الإجمالية غير كافية لربط الطور السائل داخل المصفوفة البلورية يحدث فصل للزيت.

• لهذا فتكون منتجات الشورتننج أشد صلابة كلما صغر حجم البلورات، وهذا لا يحدث إلا في حالة التبريد السريع الذي ينتج عنه بلورات ذات حجم صغيرBeta prime، مما يعطي مساحة سطح كبيرة كافية لربط الطور السائل بالشبكة البلورية. وعليه، فالتبريد السريع أثناء إنتاج منتجات الشورتننج يعطي منتجات أكثر استقراراً، أكثر صلابة، وتمتلك خواص مرونة أفضل من تلك المبردة تبريداً بطيئاً.

يتضح مما سبق أن اختيار نوعية الدهون في الصناعات الغذائية ليس أمراً عشوائياً، بل يعتمد على خواص فيزيائية معقدة مثل الليونة، وحجم البلورات، وتوزيع الأطوار الصلبة والسائلة. ففهم هذه العوامل يساعد في إنتاج منتجات ذات قوام مثالي وثبات عالي وجودة مرغوبة للمستهلك. ولذلك فإن المقصرات والمرجرين ليست مجرد بدائل للزيوت، بل هي مكونات مصممة بعناية لتلبية متطلبات صناعية دقيقة.